В целом о вакууме и вакуумных системах

| Свойства вакуума |

| Особенности вакуумных систем |

Измерение вакуума

| контрольно-измерительная аппаратура |

| Течеискатели |

Вакуумные материалы и уплотнители

| Вакуумные материалы |

| Уплотнители и и смазки |

Элементы вакуумных конструкций

| Вакуумные вентили и переходники |

| Запорные устройства |

| Способы соединения вакуумных систем |

О выборе оборудования

| Общие принципы |

| Подбор вакуумных насосов |

Вакуумные установки

Практические и лабораторные работы

| Масляные средства откачки |

| Вакуумометрические приборы |

| Вакуумные установки |

| Сорбционные средства откачки |

| Физические явления в вакууме |

На заметку

| Керамики |

| Вакуумные материалы и уплотнители - Вакуумные материалы | |||||||

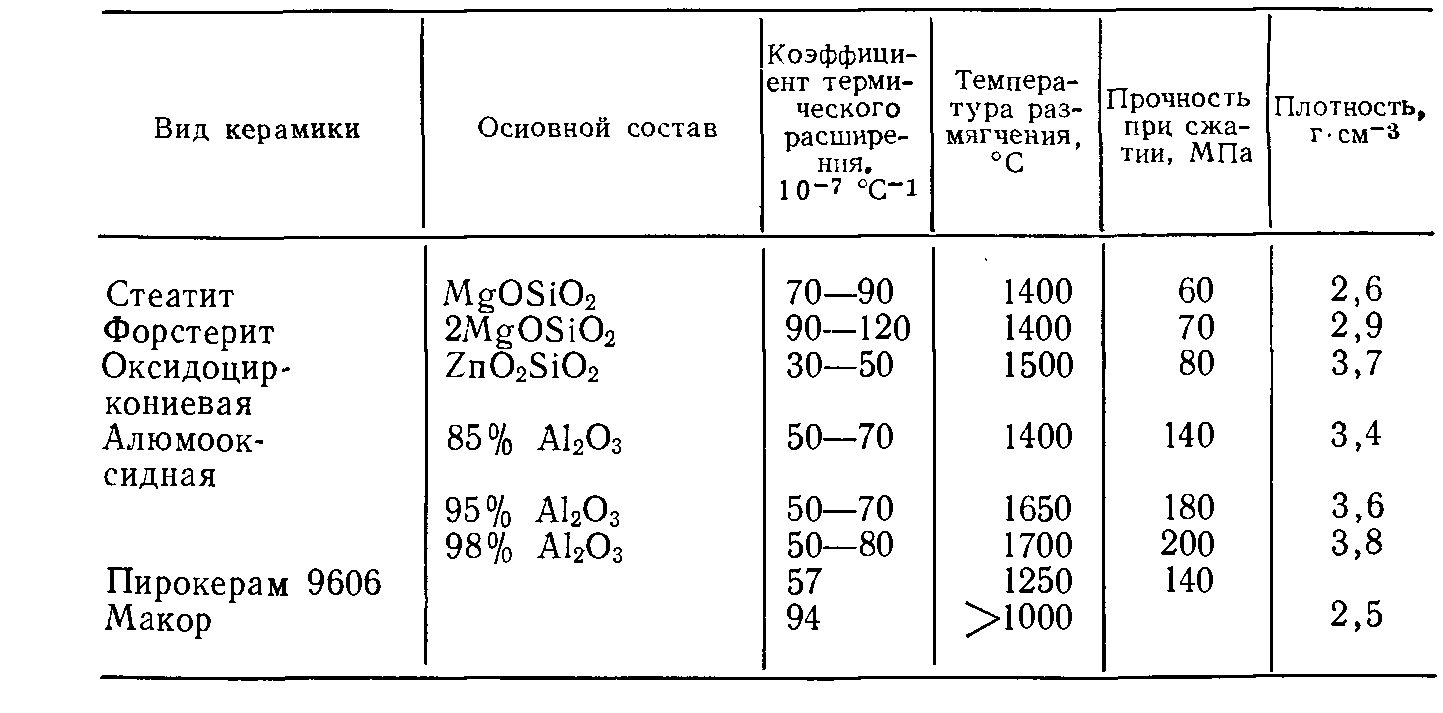

Термин «керамика» используется для обозначения широкого-класса неорганических неметаллических соединений, которые преобретают кристаллическую структуру в процессе обжига. Вследствие лучшей механической прочности, особенно при повышенных температурах, лучших электрических свойств, а также благодаря возможности изготовления деталей в точном соответствии с необходимыми размерами керамики обладают преимуществами перед стеклом при их использовании в качестве изоляторов. Так же, как и стекла, керамики химически неактивны и имеют низкое давление паров. Успехи в современной технологии позволили обеспечить относительно дешевое производство керамик с требуемыми свойствами, так что в настоящее время керамические материалы широко используются в вакуумных системах и приборах. Керамические материалы можно разделить на три основные группы: силикатные, оксидные и специальные керамики на основе нитридов, боридов и карбидов. Керамические материалы последней группы разработаны для использования в устройствах космической техники, эксплуатирующихся в условиях высоких температур. Однако эти материалы до сих пор не находят широкого применения в вакуумной технике. Чисто оксидная керамика представляет собой однофазное кристаллическое соединение, но большинство керамических материалов состоят из нескольких фаз, включая стекловидную, которая выполняет роль связующего.  Поскольку керамика образуется в процессе спекания, любые керамические материалы более или менее пористы. Так, 10%-ный объем пор является для керамики обычным явлением; при этом стекловидная фаза закрывает поры и, таким образом, уменьшает газопроницаемость керамики. Силикатные керамики обычно содержат значительное количество стекловидной фазы (вплоть до 70% в фарфоре). Содержание стекловидной фазы оказывает значительное влияние на свойства керамики, в первую очередь на механическую прочность и электрические свойства. Свойства керамических материалов зависят и от технологии производства, определяющей микроструктуру получаемой керамики. Оксидную керамику обычно изготовляют из сырья, получаемого химическими методами, тогда как силикаты производят из природных материалов (последние могут подвергаться предварительной очистке с помощью различных методов). В связи с этим силикатные керамики характеризуются широким разнообразием их свойств; даже при одном и том же химическом составе свойства керамики зависят от источника сырья. Поскольку в вакуумной технике требуются высококачественные материалы с заданными и воспроизводимыми свойствами, обычно для вакуумных устройств предпочитают оксидную керамику. Тем не менее некоторые характеристики силикатной керамики, например высокая диэлектрическая постоянная, делают ее незаменимой в некоторых случаях. Кроме того, производство силикатных керамик несложно, вследствие чего они обычно дешевле других керамических материалов. Способы изготовления керамик разных типов несколько различаются. Тем не менее основные стадии процесса изготовления являются общими для большинства керамических материалов. Сначала измельчают шихту до очень тонкого размола, затем добавляют воду или специальные органические пластификаторы и связующие для придания смеси пластичности. Полученную пластическую массу обрабатывают в вакуум-прессах для удаления включений воздуха, после чего получают гомогенную массу, которую подвергают формовке, прессованию или экструдированию. Полученные заготовки сначала сушат на воздухе, а затем обжигают в высокотемпературной печи до конечного твердого состояния. При изготовлении заготовок необходимо учитывать их усадку в процессе спекания1'. В некоторых случаях после высушивания заготовок на воздухе или в специальных обогреваемых камерах их можно подвергать обработке резанием перед окончательным обжигом. Из большого числа выпускаемых промышленных керамик только специальные сорта пригодны для изготовления деталей вакуумных приборов. В случае использования керамики в качестве вакуумной оболочки, которая обязательно должна иметь, спаи металл — керамика или стекло — керамика, число пригодных сортов керамики становится еще меньше. Впервые керамику начали использовать вместо стекла в качестве изоляционных материалов для вакуумных систем в. 1940-х гг. в ряде развитых стран. Проводились исследования керамических материалов, обладающих малыми диэлектрическими потерями, применительно к устройствам микроволновой техники. Эти керамические материалы производились из стеатита (тальк, жировик) и содержали в основном метасиликат магния MgO-SiO2. Они позволили получить вакуумно-плотные соединения с металлами. Типичная керамика такого типа содержит 70—80% талька (3MgO-4Si02-H20) и 20—30% каолина (Al2O3•2SiO2•2H2O) с добавками в качестве флюса оксидов щелочных или щелочноземельных металлов. Получающаяся в результате обжига при температуре около 1400 °С керамика получила название стеатитовой. Таким образом, стеатитовая керамика в основном представляет собой кристаллы MgSiO3', связанные стеклянной фазой, содержащей значительное количество оксидов щелочных металлов. Интервал температур обжига3) стеатита очень узок и составляет 10—2O0C Это требует очень точного контроля температуры обжига в процессе производства. Улучшенный керамический материал, содержащий повышенное количество окиси магния в стеатите, называется. форстеритом (2MgO-SiO2). Этот материал обладает более широким интервалом спекания, а также пониженными диэлектрическими потерями. Коэффициент его термического расширения превышает 101*10-7 К-1, т. е. близок к соответствующей характеристике легкоплавкого стекла, и, следовательно, форстерит может быть также спаян с железоникелевым сплавом и титаном (коэффициенты термического расширения титана и рассматриваемой керамики практически одинаковы). Кроме того, в 1940-х и в начале 1950-х гг. применялась циркон-силикатная керамика (ZrO2-SiO2). Керамика этого типа обладает очень низким коэффициентом термического расширения (почти таким же, как у молибдена) и вследствие этого устойчива к тепловым нагрузкам. Однако цирконсиликатная керамика имеет высокую диэлектрическую постоянную. Что касается чисто оксидной керамики, то, ввиду ее дороговизны и высоких качеств, она применялась сначала лишь в особо ответственных случаях. С ростом потребностей в таких керамиках и совершенствованием технологии производства керамические материалы этого типа, особенно алюмооксидная керамика, стали более доступны и в настоящее время широко применяются в вакуумной технике. Существует большое число различных сортов алюмооксидных керамик, в которых содержание оксида алюминия А1203 составляет от 85% до практически 100%. Эти керамические материалы обладают повышенной прочностью. Несмотря на их более высокий коэффициент термического расширения по сравнению с циркон-силикатной керамикой, они также способны противостоять высоким температурным нагрузкам. С повышением чистоты исходного материала механическая прочность и диэлектрические свойства алюмоок-сидной керамики улучшаются, но, с другой стороны, повышается ее стоимость. Степень очистки керамики также влияет на ее способность к металлизации. Температура спекан ия керамики с высоким содержанием оксида алюминия выше, чем для силикатной керамики, и составляет 1700—1850°С. Кроме алюмооксидной керамики в вакуумной технике применяются также керамические материалы на основе оксидов циркония (ZrO2) и бериллия (BeO). Оксид бериллия превосходит А120з по теплопроводности, однако порошкообразный BeO обладает токсическим действием на организм человека1) и, следовательно, должен использоваться с особой осторожностью. Важным достижением последнего времени явилась разработка стеклокерамик, выпускаемых под торговыми марками «пирокерам» и «кервит». Было обнаружено, что при соответствующей термообработке стекло может переходить в кристаллическое состояние, особенно если в стеклянную массу добавлено вещество, создающее центры кристаллизации. Изделия сначала изготавливаются из стекла с использованием обычной технологии (методом формования), а затем подвергаются специальной термообработке. Получаемый в результате непрозрачный керамический материал практически сохраняет первоначальные форму и размеры, но обладает большей прочностью и высоким сопротивлением термическим нагрузкам. В дальнейшем на основе этого материала фирмой Corning был разработан новый сорт стеклокерамики, обрабатываемой механическими методами и получившей название «макор» [22]. В качестве исходного материала для нее берется тяжелая фракция центрифугированного белого опалового стекла, содержащего фторсодержащие включения. При последующем нагреве до 8250C образуются плоские кристаллы слюдяной фазы — фторфлогопита (KMg3AlSi3Oi0F2). Получающийся материал имеет микроструктуру в виде связанных между собой слоев плоских слюдяных кристаллов, диспергированных в хрупкой стекловидной фазе. Трещины, возникающие в процессе механической обработки, локализуются вследствие ветвления, отклонения на кристаллах слюды и притупления. Точность механической обработки определяется размерами слюдяных кристаллов, которые имеют диаметр порядка 20 мкм. Как и в случае стекла, важным физическим свойством керамических материалов, используемых в вакуумной технике, является их прочность и ее изменение в зависимости от температуры. Механические свойства керамики особенно важны при получении вакуумно-прочных соединений металла или стекла с керамикой. Подобно стеклу, керамика хрупка, т. е. под действием нагрузки, в отличие от пластичных металлов, у нее практически отсутствуют деформация и текучесть. Прочность керамики при сжатии так же, как и технических стекол, в 10— 20 раз выше, чем при растяжении или изгибе. Для силикатной керамики прочность при сжатии составляет 4-10 МПа, тогда как для алюмооксидной керамики она может достигать 26 МПа. В табл. 2.6 представлены основные свойства некоторых широко используемых в вакуумной технике керамических материалов. Предел прочности керамики, в отличие от металлов, зависит от диаметра образца и его формы (нити малого диаметра прочнее стержней большого диаметра), а также от пористости керамики.

Таблица Физические свойства керамических материалов, используемых в вакуумной технике

Вследствие неодинаковости коэффициентов термического расширения изменение температуры приводит к возникновению напряжений на границе раздела керамики с металлом или стеклом. Однако благодаря большой прочности керамики, особенно на сжатие, возможно изготовление прочного металлоке-рамического соединения при неодинаковых коэффициентах термического расширения обоих материалов, что невозможно в случае стекла. Если же коэффициенты термического расширения совпадают, то получающееся соединение керамики с металлом обладает большей универсальностью и надежностью по сравнению с лучшими спаями стекла с металлом. Кривые термического расширения некоторых типичных керамических материалов представлены на рис. 2.10. В отличие от стекла, кривые термического расширения керамики ввиду отсутствия точки структурной трансформации почти линейны вплоть до температуры размягчения. Коэффициенты термического расширения некоторых типичных керамик представлены в табл. Обычно термостойкость керамики тем выше, чем меньше коэффициент ее термического расширения, хотя прочность при растяжении также играет существенную роль. Поэтому керамики более термостойки, чем стекла. Керамическим материалам, вообще говоря, не свойственно медленное, монотонное изменение вязкости в зависимости от температуры, характерное для стекла. Тем не менее, благодаря присутствию стекловидной фазы керамика не имеет определенной точки плавления. Температуру размягчения обычно измеряют по деформации керамического конуса определенного размера.  Рис. 2.10. Характеристики термического расширения некоторых широко используемых керамик и соединяемых с ними металлов. 1— форстерит; 2 — титан; 3 — стеатит; 4 — алюмооксидная керамика (96%); 5 — молибден; 6 — пирокерам 9606; 7 — оксидоциркониевая керамика. В табл. представлены значения температуры размягчения для рассмотренных керамических материалов. Если оболочка вакуумной камеры или ее часть изготовляются из керамики, то в этом случае установку следует эксплуатировать при температурах ниже температуры размягчения керамики на —400—500 0C Поскольку температура размягчения керамик, обычно используемых в вакуумной технике, превышает 12000C, указанное ограничение не вызывает затруднений. Газ проникает сквозь керамику по тому же механизму, что и через стекло — по порам, содержащимся в микроструктуре. Таким образом, скорость проникновения газа сквозь керамику определяется плотностью упаковки «кристаллов» керамики (пористостью) и присутствием стекловидной фазы. Скорость проникновения также зависит от размеров молекул проникающего газа, так что и в этом случае гелий будет обладать максимальной скоростью проникновения. Способ производства керамики, размер частиц шихты и т. д., как и химический состав, влияют на проницаемость керамики; например, в некоторых случаях керамику специально изготовляют пористой и используют в качестве источника натекания газа с заданной скоростью в вакуумную систему. Несмотря на возросшее применение керамических материалов в качестве оболочек электровакуумных устройств, количество опубликованных исследований, посвященных проникновению гелия сквозь керамику, невелико. В большинстве работ было обнаружено, что скорость натекания гелия сквозь керамику ниже, чем через стекло, однако величины постоянных проницаемости не сообщаются. Фирмы, производящие керамику, указывают вакуумную плотность выпускаемых материалов по данным, полученным на керамическом образце в форме диска с помощью гелиевого течеискателя. Тем не менее известна лишь работа Миллера и Шепарда [23], в которой изучается проникновение гелия и воздуха сквозь пирокерам-9606 и 97%-ную алюмооксидную керамику (рис. 2.11). На этом же рисунке представлены данные для стеклокерамики макор. Проникновение кислорода, азота и аргона при повышенных температурах сквозь стенку трубки из алюмооксидной керамики, изготовленной методом прессования. Установлено, что при температурах ниже 1500 0C керамика газонепроницаема (в пределах ошибки эксперимента, составляющей 1,5*10-13 м2*с-1). При температурах выше 1500 0C проницаемость составила ~10-11 такое относительно высокое значение объясняется изменением микроструктуры керамики и, как следствие, возникновением селективного проникновения кислорода.  Существенно более высокие значения постоянной проницаемости были получены для образцов в форме диска, изготовленных методом горячего прессования и имеющих аналогичный состав. Таким образом, метод изготовления керамики оказывает значительное влияние на газопроницаемость. Обычно при использовании керамики, не имеющей таких дефектов, как трещины или свищи, проникновение гелия не создает препятствий для достижения сверхвысокого вакуума. Кроме того, в настоящее время выпускаются толстостенные керамические материалы, термические напряжения в которых не приводят к возникновению трещин. Поскольку структура керамических материалов содержит стекловидную фазу, выделение газа из керамики происходит по тому же механизму, что и из стекла. Газы, содержащиеся в керамике, состоят в основном из паров воды, CO2 и СО, причем выделение происходит как с поверхности, так и из объема материала. В выделяющихся газах присутствуют, как правило, небольшие количества водорода. Обнаружено, что основным газом, выделяемым алюмооксидными керамическими камерами, используемыми в ускорителях, является водород. Очевидно, что на обезгаживание керамики существенно влияет ее пористость. Поэтому для ускорения обезгаживания деталей, используемых внутри вакуумной установки, их часто изготавливают из высокопористой керамики. Обычно силикатные керамики с высоким процентным содержанием стекловидной фазы (например, фарфор) захватывают наибольшее количество газа. Стеатит, форстерит и алюмооксидная керамика содержат значительно меньшее количество адсорбированного газа, причем содержание газа может быть дополнительно уменьшено при изготовлении деталей в условиях вакуума. Одним из преимуществ керамики перед стеклом является возможность обезгаживания керамических деталей вакуумных установок до их сборки теми же методами, что и для металлических деталей. Это, по-видимому, необходимо только тогда, когда детали, изготовленные из керамических материалов, составляют значительную часть всей вакуумной установки. Вакуумные установки с керамическими деталями могут прогреваться до температур 500 0C и выше. Однако при значительном нагреве может происходить выделение газов, образующихся в результате диссоциации примесей оксидов металлов. Например, для оксида железа, являющегося обычной примесью в силикатной керамике, давление диссоциации составляет около 10~4 Па при 800°С, и, таким образом, Fe2O3 может быть источником существенных выделений кислорода при высоких температурах в течение длительного времени. Итак, вакуумные керамические детали следует предварительно прокаливать в условиях вакуума при температурах порядка 1000 0C, а вакуумные установки выдерживать при 45O 0C или выше в течение нескольких часов. В результате этого скорость газовыделения может быть снижена до ~10-11 Па*м3*с-1*м2 или меньше. |

Сейчас на сайте

Сейчас на сайте находятся:75 гостей на сайте

Нов боков адс адаптивный

| = | |